生産工程に点在するデータを“横串活用”――日立、生産現場をデジタルツイン化する「IoTコンパス」発売

日立製作所は、IoTデータを基にデジタル空間に生産ラインを再現し、生産業務全体の最適化を支援する「IoTコンパス」の販売を開始する。溶接、塗装、組み立てといった生産工程ごとに点在する業務とデータをデジタル空間上でつなぎ、生産工程全体の最適化に向けたデータ活用を支援する。

日立製作所(以下、日立)は2018年10月17日、生産現場をデジタルツイン化し、生産業務全体の最適化を支援するソリューション「IoTコンパス」を11月19日から販売すると発表した。サービスの提供開始は2018年12月からの予定で、価格は個別見積もり。

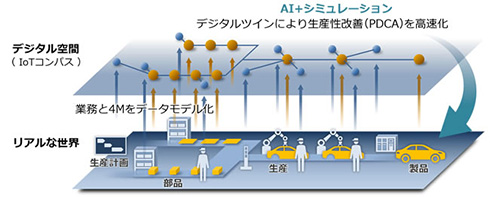

IoTコンパスは、IoTデータを基にデジタル上に生産ラインを再現(デジタルツイン化)し、生産現場の各工程に点在する現場データを集約したデータ活用基盤を提供。生産設備の稼働状況や品質情報などの「OTデータ」と、生産計画や在庫管理などの「ITデータ」をデジタル上でひも付け、デジタルデータとして容易に利用できるようにすることで、AI分析やシミュレーションによる生産業務全体を通じた改善や最適化を支援する。

鋳造やプレス加工、溶接、塗装、組み立てといった生産工程のさまざまな業務と、各業務で発生するOT/ITデータを“つながり”で定義、連結する独自のデータモデルでひも付け、管理することで、現場視点での分析や最適化に必要なデータの抽出を容易にする。

今回、同社は、製造業として長年培ってきたノウハウと、データ間の「つながり」を記録するグラフデータベースの考え方を基に、生産業務と4M(Man:人、Machine:設備、Material:材料、Method:方法)データから構成される独自のデータモデルを確立。

IoTコンパスでは、このデータモデルを用いて、各工程の個別システムに蓄積されているOT/ITデータ間の関連付けを簡略化することで、生産工程全体にわたるさまざまな業務とデータの関係を分かりやすく視覚化。また、生産工程の追加や変更が発生した場合でも、同じデータモデルを用いて速やかにデータ連携を行える機能を実装した。

日立では、IoTコンパスを利用することで、従来は専門的な知識や膨大な時間を要していた複数工程のOT/ITデータの活用が容易になり、現場改善に向けたデータ分析のPDCAサイクルを回す工数を大幅に削減できると説明。例えば、ある工程で特定製品に不具合が発生した場合、その他の工程の材料や品質のデータ、生産計画データなどを抽出し、分析することで、不具合の原因や影響範囲を迅速に特定するなど、工程全体の最適化に向けた取り組みを外部環境の変化に応じて継続的に行うことも可能になるとしている。

なお、日立は、2017年10月からトヨタ自動車と高効率生産モデル構築に向けた協創を開始しており、製造現場のPDCAサイクルを速めることで課題解決と生産性・品質の向上を目指す取り組みとして、同ソリューションを自動車製造を担うモデル工場での共同実証に先行適用している。現在、さまざまな現場のOT/ITデータを活用し、全体最適に向けた高速PDCAによる改善に取り組んでいるという。

関連記事

答えの出ないデータ分析は、もう終わりにしよう――「結果にコミット」を打ち出すTeradataの新戦略

答えの出ないデータ分析は、もう終わりにしよう――「結果にコミット」を打ち出すTeradataの新戦略

Teradataは、データ分析に特化した年次イベント「Teradata Analytics Universe 2018」で新戦略を打ち出した。膨大なデータから知見を得るのは“宝探し”的な側面がある中、同社はコンサルタントやSaaSベンダーを巻き込み、「結果にコミット」する姿勢を見せる。 「2018年に注目すべき技術トレンド」とは――ガートナーがトップ10を発表

「2018年に注目すべき技術トレンド」とは――ガートナーがトップ10を発表

Gartnerは、企業や組織にとって戦略的な重要性を持つと考えられるテクノロジートレンドのトップ10を発表した。「AIファウンデーション」「インテリジェントなアプリとアナリティクス」「インテリジェントなモノ」などAI関連技術も多くリストアップされた。 ディープラーニング、IoTプラットフォームは「過度な期待」の時期に ガートナー、「ハイプ・サイクル2018」を発表

ディープラーニング、IoTプラットフォームは「過度な期待」の時期に ガートナー、「ハイプ・サイクル2018」を発表

米調査会社のガートナーが2018年8月16日、先進テクノロジーのハイプ・サイクル 2018を発表。ディープラーニング、IoTプラットフォームは「過度な期待」の時期にきているという。 日本企業が総力戦で開発 「製造業向け“エッジ”技術」は世界に羽ばたくか

日本企業が総力戦で開発 「製造業向け“エッジ”技術」は世界に羽ばたくか

製造業においてIoTやエッジコンピューティングの技術を活用して、工場の生産効率を向上させようという日本発の取り組みが具体化してきた。果たして、世界に羽ばたけるか。 「情報銀行」を日立など6社が実証実験、本人同意下で個人データの流通を目指す

「情報銀行」を日立など6社が実証実験、本人同意下で個人データの流通を目指す

日立製作所など6社は、「情報銀行」の実証実験を開始した。情報銀行が個人データを収集、管理、提供する仕組みや、個人データを活用したサービスの実現可能性を検証する。今回の結果を基に、政府が定めた情報銀行認定基準の改善案を提示する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.